При создании бизнес-плана и его последующей коррекции у деревообрабатывающих предприятий всегда рассчитываются нормы выхода пиломатериалов при распиловке.

Деревообрабатывающие предприятия всегда при получении бревен рассчитывают норму выхода пиломатериалов при распилке.

В каждой стране есть свои стандарты, но даются они предельно расплывчато, ибо более точные характеристики можно получить лишь в индивидуальном порядке.

Основные сведения

Объем готового пиломатериала при распиловке, в первую очередь, определяется в зависимости от технологических отходов. Последние также зависят от множества факторов. Очень важно учитывать и качество исходного пиломатериала, т.к. при распиловке бревна получают следующие доски:

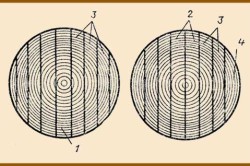

Распил бревна на доски: 1 — сердцевинная; 2 — центральные; 3 — боковые; 4 — горбыли.

- Сердцевинные. Выпиливаются из самого центра ствола, а благодаря тому, что именно сердцевина отличается повышенной прочностью и устойчивостью ко всем воздействиям, данные доски самые ценные.

- Центральные. Бывают они радиальными и тангенциальными, в зависимости от манеры распила. Оба варианта имеют свои плюсы и минусы, из-за чего спрос на них незначительно разнится. Именно такие доски и используются практически на каждой строке и на фабриках по изготовлению мебели.

- Боковые. Для мастеров такие доски более ценные, но и стоят дороже. Зона боковых досок располагается между центральной частью и горбылем. Основные характеристики – меньшая сучковатость, легко строгаются, более чистая поверхность. Но получаются они такими исключительно из комлевой части дерева.

Очень многое зависит от степени обработки пиломатериала, от качества оборудования и его технического состояния, квалификация мастеров тоже имеет не последнее значение, а вместе с этим целый ряд более мелких факторов. Потери при распиловке пиломатериала разделяют на 2 вида – возвратные и безвозвратные, причем во всем мире мастера стараются минимизировать последние, дабы пустить в дело все до мелочей.

К возвратным потерям относится – горбыль, стружка, доски неправильной длины и ширины, опилки, кусковые отходы. К безвозвратным – кора, которую невозможно переработать и почти невозможно реализовать, т.е. единственное применение – это печь либо в отдельных случаях фармацевтика (на основе коры многих деревьев изготавливается немало лекарственных средств, а как кора будет получена – значения не имеет).

Дополнительные аспекты

Опилки используются для изготовления ДСП.

Долгое время мастера не могли определить, как быть с отходами, но уже с 18 века шли направленные эксперименты, приносящие свои плоды:

- Доска и брус нестандартной длины идеальным образом подходят для изготовления отделочных материалов и мебельного щита. Фактически ограничение ГОСТами породило новое направление инженерной и дизайнерской мысли, которое было подхвачено во всем мире из-за доступности. Начиная с середины 20 века, и вовсе пошло широкое распространение с ускоренным взаимным обменом технологиями, благодаря чему данный вид отходов стал весьма условным, ряд производителей и вовсе при формировании прайс-листов выделяет их в отдельную графу как полноценный материал.

- Опилки. Во всем мире известен материал ДСП, из которого изготавливается 90% мебели на планете. Изготавливается ДСП из именно опилок с примесью ряда смол и клеев. При некотором вложении и эти потери стали возвратными, хотя именно они казались самыми страшными. Таким же образом поступили со стружкой, только способ обработки совершенно другой, из-за чего материал приобрел другие свойства (используется гораздо реже).

Существует и своя статистика, дающая средние показатели по хвойникам:

| Пиломатериалы | Европейская часть РФ, % | Азиатская часть РФ, % |

| Доска от 1 м и выше | 54,7 | 55,3 |

| Доска короткая | 0,5-0,9 | 1,1 |

| Обапол | 2,2 | 2,0 |

| Техническая щепа | 20,3 | 20,7 |

| Опилки | 14,0 | 13,0 |

| Отходы | 0 | 2,2 |

| Усушка и распыл | 5,5 | 5,7 |

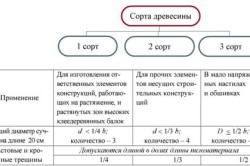

Таблица сортов древесины.

Для подобного выхода пиломатериалов не потребуется современная высокоточная техника, как и не нужны дисковые пилы. Показатели даны исключительно для цепных устаревших агрегатов, которые использовались при СССР и в 21 веке имеют немалую популярность. Современная техника, в свою очередь, способна повысить КПД с 54,7 до 60-61%. Если оборудование сильно износившееся, то КПД будет падать до 10%, что влечет за собой серьезные потери древесины, включая финансовые.

Некоторые мастера пытаются доказывать, что возможно добиться эффективности до 80%, но даже с самыми современными программами технически такое построение невозможно осуществить. Для повышения выхода пиломатериалов при распиловке нужно регулярно проверять и дорабатывать оборудование, а при необходимости обновлять его.

Еще один существенный фактор – сорт древесины. Чем выше сорт, тем больший % выхода получится. Для примера, всегда удобнее распиливать клен, нежели его ровесника сосну. У сосны и вовсе КПД упадет до 35-45%, ибо ствол очень узкий. Именно поэтому лесозаготовительные организации стараются работать исключительно со старыми деревьями, распиловка которых принесет максимальную пользу.

Подведение итогов

Для максимального выхода пиломатериалов нужно производить пиление современным оборудованием при поддержке квалифицированного персонала. Не стоит даже пытаться производить расчет отхода при распиловке, т.к. в каждом отдельном случае он отличается, но вполне можно использовать показатель 50%, который на любом оборудовании будет минимальным. Таким образом, даже если распиловка не принесет желаемых результатов, расчетные в любом случае подтвердятся, т.е. убытков не будет.

Прогресс не стоит на месте и уже почти не осталось нереализуемых материалов, а кору можно брать за погрешность в виде 2-5%.